豊通物流株式会社

操作も安易であり、導入後すぐに実作業へ導入が可能であった。

またある程度の荷量を載せた場合にも、女性社員でも軽々と運搬作業を行うことができ、

作業負荷を大幅に減じることができた。

業務本部 部長職 門馬様

01

豊通物流株式会社様について

当社は、豊田通商グループの中核的物流会社としてグループ内企業だけでなく、グループ外の企業様の様々な物流業務を幅広く取扱いさせて頂いています。総合的に物流業務を担う3PL(Third Party Logistics)の先駆者として、自社でSCM(Supply Chain Management)システムを開発し、このシステムをベースにお客様の物流部門のすべてを一括して管理運営しています。

かんばんデータの受信から出庫指示、入出庫報告、さらにメーカーへの発注データ作成まで、物流情報をトータルに管理・運営し万全の体制で「早く、安く、安全、確実な物流」を提供しています。

自動車部品メーカーの輸出・輸入においては、SCMの展開を図り、独自のVender to Vender の物流システムを確立。 国内の部品メーカーから国内外のユーザー拠点へ、小ロット、多頻度の納入、納期短縮を推進しています。電子部品の保管に関しては、国内最大規模の電子部品専用倉庫を保有しています。

かんばんデータの受信から出庫指示、入出庫報告、さらにメーカーへの発注データ作成まで、物流情報をトータルに管理・運営し万全の体制で「早く、安く、安全、確実な物流」を提供しています。

自動車部品メーカーの輸出・輸入においては、SCMの展開を図り、独自のVender to Vender の物流システムを確立。 国内の部品メーカーから国内外のユーザー拠点へ、小ロット、多頻度の納入、納期短縮を推進しています。電子部品の保管に関しては、国内最大規模の電子部品専用倉庫を保有しています。

02

ビジネス面での課題

東海地区を中心に物流センターを運営しておりますが、多くの物流センターで人材の確保と定着が課題となっておりました。

お客様からお預かりした製品の入庫・棚入れ・ピッキング・出荷と、一連の流れの取り扱いをしておりますが、物流センターで取り扱う電子部品・自動車部品は少量多品種で類似形状なものが多く、倉庫管理システムによる一貫した管理を行っていますが、必ず作業者が関与する部分があり、省人化を進めて行く上で、人が関与する工程をいかに少なくするかを日々検討しています。

また作業時間にも制限もあるため、構内の製品移動をスムースに行うことで、全体の時間を短縮し、効率化することが課題となっていました。

一人当たりの生産性向上するために、作業者の単純作業を機械化・自働化させてより少人数で物流センターを運営できるようにすることは、品質向上と労働環境の改善を行う上で重要条件となっており、その策を日々考えていました。

お客様からお預かりした製品の入庫・棚入れ・ピッキング・出荷と、一連の流れの取り扱いをしておりますが、物流センターで取り扱う電子部品・自動車部品は少量多品種で類似形状なものが多く、倉庫管理システムによる一貫した管理を行っていますが、必ず作業者が関与する部分があり、省人化を進めて行く上で、人が関与する工程をいかに少なくするかを日々検討しています。

また作業時間にも制限もあるため、構内の製品移動をスムースに行うことで、全体の時間を短縮し、効率化することが課題となっていました。

一人当たりの生産性向上するために、作業者の単純作業を機械化・自働化させてより少人数で物流センターを運営できるようにすることは、品質向上と労働環境の改善を行う上で重要条件となっており、その策を日々考えていました。

03

CarriRoが選ばれた理由

作業者の構内運搬作業負荷を軽減させ、人が関与しなければならない高度な作業工程に人材を充てることが、品質向上と作業工程時間の短縮、更には労働環境の改善につながると考え、構内移動のサポートをする機材の導入を検討しました。

当事業所では、AGV用の充分な通路幅を確保することが構造上できず、物流動線も一定ではないため、導入機種の選択に苦慮していましたが、比較的自由度の高い汎用性のあるCarriRoを見つけ、興味を持ち試験的に導入してみよう、ということになりました。

CarriRoは荷台の高さが通常の台車とほぼ同じのため、貨物を載せても重心が低くなり走行が安定していることと、充電時間も比較的短く、ほぼ一日稼働させることができ、繁忙日に予定外の過度な使用をしても、昼休中にも充電をしておけば、夜まで動かすことができるバッテリーであることも魅力でした。

当事業所では、AGV用の充分な通路幅を確保することが構造上できず、物流動線も一定ではないため、導入機種の選択に苦慮していましたが、比較的自由度の高い汎用性のあるCarriRoを見つけ、興味を持ち試験的に導入してみよう、ということになりました。

CarriRoは荷台の高さが通常の台車とほぼ同じのため、貨物を載せても重心が低くなり走行が安定していることと、充電時間も比較的短く、ほぼ一日稼働させることができ、繁忙日に予定外の過度な使用をしても、昼休中にも充電をしておけば、夜まで動かすことができるバッテリーであることも魅力でした。

04

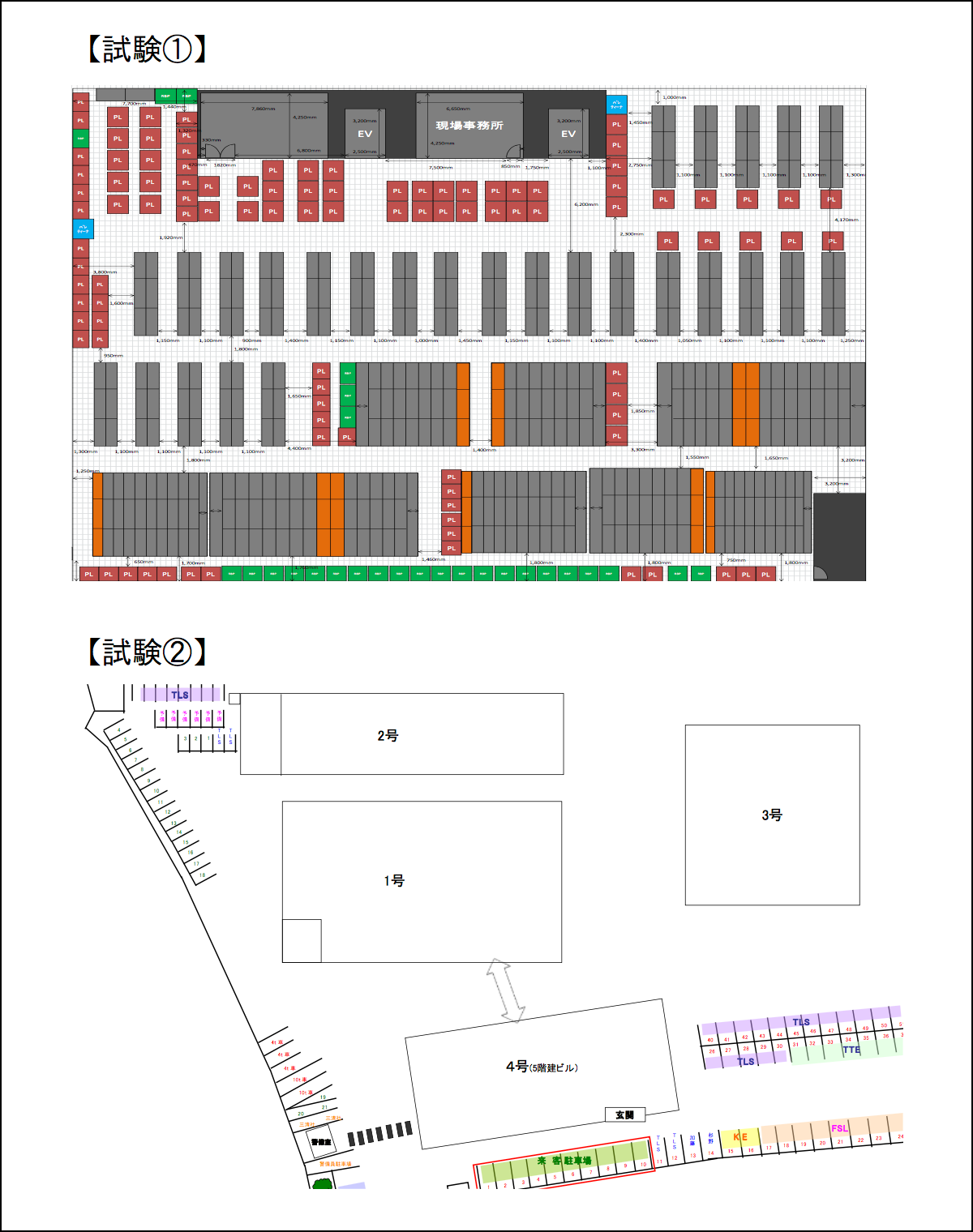

レイアウト外観図

CarriRoの活用方法

05

導入後の効果

ドライブモード、カルガモモード共に走行基本性能については想定以上にスムースで、また操作も安易であり、導入後すぐに実作業へ導入が可能でした。また、ある程度の荷量を載せた場合にも、女性社員でも軽々と運搬作業を行うことができ、作業負荷を大幅に減じることができた。

ただし、以下の作業場面で見られた課題については、更なる改善をZMP社と協議しています。

【試験①】倉庫内棚入れ・ピッキング作業

・キャリロを試験導入した現場は、比較的小さな部品の保管が主で、棚間が狭く(→6.レイアウト外観図ご参照)、障害物センサの検知との関係でスムースに走行できないケースがあった。より障害物センサの微調整が可能になると狭いスペースでも走行でき、活用の幅が広がる

・また、荷物を積載する台座が大きければより搬送効率の向上が見込めるため、今後はより大きな台座のものや、台座サイズや形状がカスタムできるようなタイプがあると多様性が生まれ、選択の幅が広がる

【試験②】別棟倉庫間の貨物移動

・倉庫間(1号倉庫4号倉庫間)の移動ではカルガモモードでの利便性があり、キャリロ複数台でのカルガモ走行をすれば効率がよくなると思う。また、既存のカゴ車を有効利用するため、キャリロに牽引させ輸送効率を上げることも今後の検討材料である

・屋外では倉庫間で路面(アスファルト)の凹凸があるので、貨物落下防止の安全策案も自社で工夫したり、メーカーにも相談し対策を考えている

ただし、以下の作業場面で見られた課題については、更なる改善をZMP社と協議しています。

【試験①】倉庫内棚入れ・ピッキング作業

・キャリロを試験導入した現場は、比較的小さな部品の保管が主で、棚間が狭く(→6.レイアウト外観図ご参照)、障害物センサの検知との関係でスムースに走行できないケースがあった。より障害物センサの微調整が可能になると狭いスペースでも走行でき、活用の幅が広がる

・また、荷物を積載する台座が大きければより搬送効率の向上が見込めるため、今後はより大きな台座のものや、台座サイズや形状がカスタムできるようなタイプがあると多様性が生まれ、選択の幅が広がる

【試験②】別棟倉庫間の貨物移動

・倉庫間(1号倉庫4号倉庫間)の移動ではカルガモモードでの利便性があり、キャリロ複数台でのカルガモ走行をすれば効率がよくなると思う。また、既存のカゴ車を有効利用するため、キャリロに牽引させ輸送効率を上げることも今後の検討材料である

・屋外では倉庫間で路面(アスファルト)の凹凸があるので、貨物落下防止の安全策案も自社で工夫したり、メーカーにも相談し対策を考えている

06

今後の展開

現在は物流センター1箇所での導入ですが、作業効率の向上や安全性、費用対効果が実証されれば、他の物流センターでの導入を検討して行こうと思います。

また、さまざまな用途に合わせたオプション(カスタマイズ)できるような工夫があれば、ますます使用用途も広がると思います。

今後は、より効果がでそうな拠点にはCarriRoを紹介・提案し、品質向上と効率化に役立てればと考えます。

また、さまざまな用途に合わせたオプション(カスタマイズ)できるような工夫があれば、ますます使用用途も広がると思います。

今後は、より効果がでそうな拠点にはCarriRoを紹介・提案し、品質向上と効率化に役立てればと考えます。

お電話でお問い合わせ

tel 03-5802-6901 fax 03-5802-6908

メールでお問い合わせ

© ZMP INC. All Rights Reserved.