AGV(無人搬送車)とは?導入前に知っておきたい基礎知識

このAGVは、近年の物流需要の高まりや、省人化の取り組みに対する関心の高まりから、まさに今、倉庫や工場で導入が急拡大している分野です。

一方、一口にAGVといっても、その技術や機能は日々進化してきています。そんな多種多様なAGVについて「どれを選べばいいのかわからない」という声が多くあります。

そこでこの記事では、AGVを導入する際に重要になる「搬送方法(何をどのように運ぶのか?)」、そして「走行方法(どのように走行ルートを決めのか?)」について詳しくご紹介していきます。

①AGV・AMRとは?

AGVとは?

AGVとは、Automatic Guided Vehicle(無人搬送車)の略で、工場や倉庫で従来は人が行っていた搬送作業を代替するロボットのことを指します。

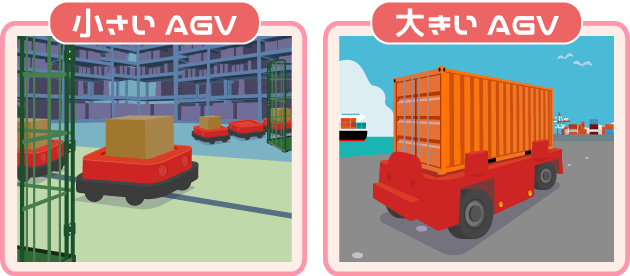

AGVは、無人搬送車と呼ばれる通り、自動で走行する車輪のついたロボットであり、荷物を上に載せて、もしくはけん引することで運ぶことができます。運ぶものの大きさによって、AGVの大きさも異なり、小さい部品を運ぶためのコンパクトなAGVから、コンテナを運ぶための巨大なAGVまで様々です。

AMRとは?

AGVとの違いは、磁気テープなどの誘導体を設置する必要がないことです。これにより、現場の床やカゴ台車に大きな変更を加えなくても、搬送の自動化を行うことができます。

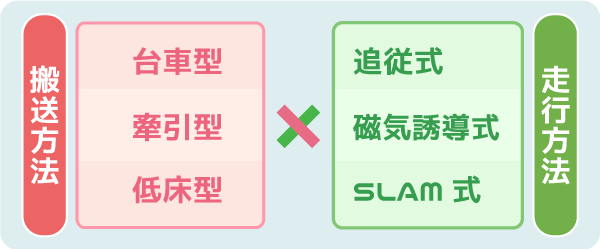

②AGVの「搬送方法」「走行方法」

AGVの搬送方法

AGVを導入する際には、現場に適した機能を持つAGVを選ぶ必要があります。そこで重要になることは、「AGVに『なに』を『どのように』搬送してもらうか」です。

ここでは、AGVの代表的な搬送方法をご紹介します。

台車型

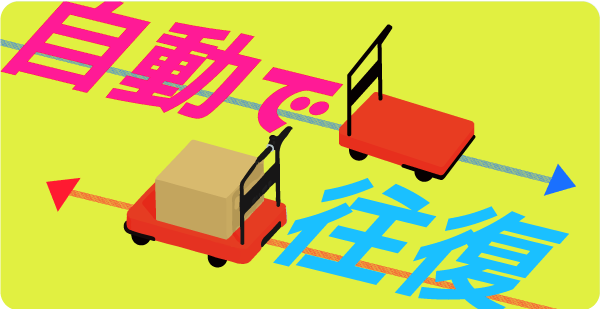

台車型とは、手押し台車のような形をしており、台車の上に直接荷物を載せて搬送するタイプのAGVです。従来は人が台車を押して何度も往復していた搬送作業を、自動で走行する台車型AGVを導入することで、従業員の疲労軽減やミスの防止につながります。

けん引型

けん引型とは、荷物を直接載せるのではなく、後ろにカゴ台車やパレット台車を連結させ、引っ張ることで搬送するタイプのAGVです。列車のように複数のカゴ台車を繋げてけん引することも可能であり、通路の幅を確保できる場合は、一度に多くの荷物を運ぶことができます。

数百キロの荷物をけん引する台車型AGVから、数トンの荷物をけん引可能なトラクター型AGVまであり、搬送したい荷物の重さに合わせたAGVを選択することができます。

低床型

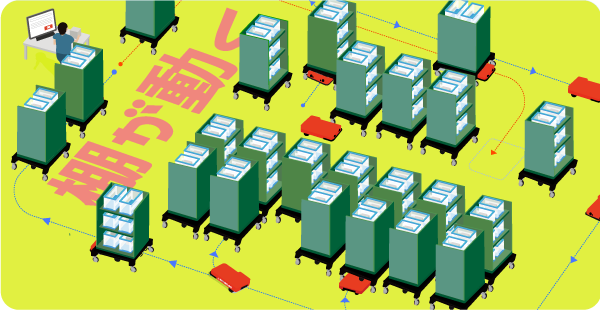

低床型とは、パレットや棚の下に潜りこみ、リフトのように持ち上げることで荷物を搬送するタイプのAGVです。1台の低床型AGVでパレットや棚を載せ、目的地へ荷下ろしをするという人を介さない搬送が可能になります。これにより、AGVの待ち時間が少なくなり、効率の良い搬送を実現することができます。

低床型は持ち上げるタイプのAGVであるため、車輪がついていないパレットや棚を運ぶことができます。また、けん引装置をつけることが難しい台車を搬送する際にも活躍します。

AGVの走行方法

AGV自体は、1980年代から工場の生産現場などで活用されていました。そして、現在に至るまで様々な種類の走行方法が開発されてきました。走行の精度やルート設置コストを比較することは大事ですが、現場に適したAGVの走行方法を考えることが最も大切です。ここでは、AGVの代表的な走行方法をご紹介します。

磁気誘導・ライントレース式

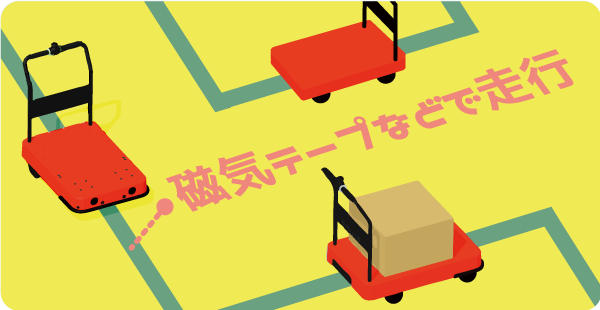

ライントレース式とは、主に磁気テープを床に張り巡らし、AGVが走行するルートを決める方法です。AGVに搭載された磁気センサーでルートを正確に読み取ることができるため、高い直進と停止の精度を誇ります。また、埋め込み式と比べ、設置コストが抑えられ、国内では広く普及している方法です。磁気テープ以外にも、光反射テープや電磁誘導ケーブルを使用する方法もあります。

ランドマーク式

ZMPのAGV「CarriRo」独自の走行方法です。「ランドマーク式」とは、地面に貼られた二次元マーカーをカメラで読み取りながら指示を受け取り、走行する方法です。

磁気テープを使った誘導と異なり、要所にのみランドマークを貼ることで、現場の作業員の方々だけでも簡単にルートを作成することができます。また、従来の走行方法では非常にコストがかかるルートの追加や変更も、アプリ上で指示を上書きするだけで行うことができます。

SLAM式(AMR)

SLAM式とは、Simultaneous Localization and Mapping(位置特定と地図作成を同時に行う)の略で、経路を床に設置しなくても、ロボットが自分の位置を把握しながら走行する方法です。正確にはAMRに分類されるロボットですが、AGVと呼ばれることも多いです。

ロボットが自分の位置を把握する方法としては、周囲の物体との距離をレーザー光の跳ね返りから測る「LiDAR SLAM」と、高度な画像認識技術から測る「Visual SLAM」があります。

床にテープを貼ることができない現場や棚の配置が変化しやすい環境では、SLAM式が導入されることも多いです。また、フォークリフトが行き交う環境では、床に設置したテープが剝がれてしまうことが多く、誘導体を使用しないSLAM式のAMRが活躍します。

③運ぶだけは時代遅れ?(連携紹介)

最近では、AGVを選ぶに当たり、「搬送方法」と「走行方法」に加えて「連携機能」が重要視されてきています。

倉庫や工場全体を見ると、搬送のみを無人化しても、そこに荷物を載せたり、降ろしたり、検品する作業には人が必要です。本当の意味で省人化・無人化を目指すためには、搬送に関わるあらゆる作業と連携することができるAGVが求められています。

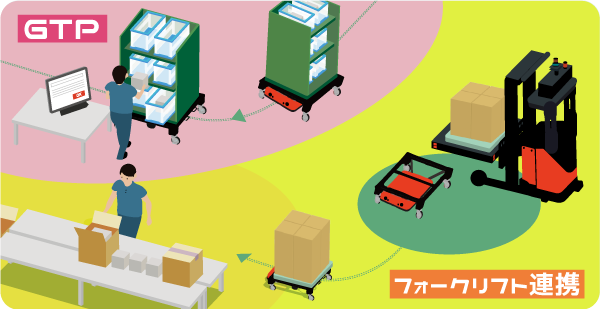

ピッキング・フォークリフト連携

AGVよる無人搬送を行う前には、必ずラックや台車の上に荷物を載せる作業が発生します。この積載作業も無人で行うことでさらに効率的な運用が可能になります。

AGVと積載作業との連携としては、製造ラインにおけるピッキングマシーンとの連携や、倉庫における無人フォークリフトとの連携が考えられます。また、AGVが棚を運び、人がピッキングする現場まで搬送するGTP(Goods to person)型の連携方法もあります。

シャッター・エレベーター連携

人による搬送作業のルートには、シャッターやセキュリティドア、さらにはエレベーターといった、AGVには障壁となるものがあります。これらの機器とAGVを連携させることで、今まで人がやるしかないと思っていた搬送作業まで無人化することが可能になります。

バース管理システム連携

搬送作業が伴う代表的な場所として、トラックの発着地点であるバースでの荷積みや荷下ろしがあります。トラックの発着管理システムとAGVを連携させることで、作業が必要なタイミングでAGVが到着し、効率的な搬送作業を実現することができます。

倉庫管理システム(WMS)との連携

倉庫内では、何がどこにあるのかによって必要な搬送作業も変化していきます。在庫や入出荷情報をデータとして管理するWMS(倉庫管理システム)とAGVを連携させることで、状況に合わせたルート設定を行うことが可能になります。

④AGV導入のポイント

費用対効果

AGVの導入によって、どれだけのコストが削減できるのかが重要になってきます。削減できるコストとしては、単純な従業員の労働力だけではなく、疲労や注意不足による人為的ミスによる損失なども考えられます。

また、アップデートがあった時に対応してくれるかどうか、または、AGVと他の機器やサービスとの連携が可能か、といった導入後の隠れたコストも考慮しておくと良い選択ができます。

複数台からしか購入できない場合やシステム込みだとAGV本体の倍の金額がかかる場合もあります。お試しで1台からリースできるメーカーもあるため、そのような機会を利用してみるのもいいかもしれません。

現場に適した搬送・走行方法

機能がよく、低コストであっても、現場に適していないAGVでは意味がありません。

現場が搬送するもの、周囲のロボットや人の環境、さらには作業工程に応じた外部連携機器など、倉庫や工場の特徴を最大限把握し、現場に最も適したAGV選択ができると、導入後の効果も増大していきます。

まずはご相談を

実際、どのAGVを導入し、どの機能を採用すればいいか、自社だけで選択することはとても難しいです。

ぜひ一度ご相談いただけば、現場に合わせて最大限の効果を発揮する省人化・無人化ソリューションをご提案することができます。

AGV導入のご検討をされている方は、まずはお気軽にお問い合わせください。

⑤AGVによる物流の省人化・無人化ならCarriRo(キャリロ)

自動運転の技術を持つZMPが開発したAGV「CarriRo(キャリロ)」の特徴をご紹介します。

豊富なラインナップ

CarriRoシリーズは、手押し台車型・低床型からフォークリフト、さらにはトラクターまで、様々なお客様の希望に柔軟に対応可能なAGVのラインナップをご用意しています。

独自のランドマーク式走行

充実した連携ソリューション

独自のクラウドシステム「ROBO-HI」を使ったPC・タブレットによるAGVの複数台制御や、外部機器・システムとの連携が可能になります。

倉庫の DX に役立つ ZMP のソリューション!

企業の DX(デジタルトランスフォーメーション)に関する取り組みが、様々な場面で評価されています。

経済産業省は、東京証券取引所と共同で「デジタルトランスフォーメーション銘柄」を選定するなど、金融界でも ますます DX に取り組む企業が注目を集めています。

自動運転・物流を知る|ZMP編集部

ニュース・プレスリリース

© ZMP INC. All Rights Reserved.